ガジェット&修理担当 itoです。

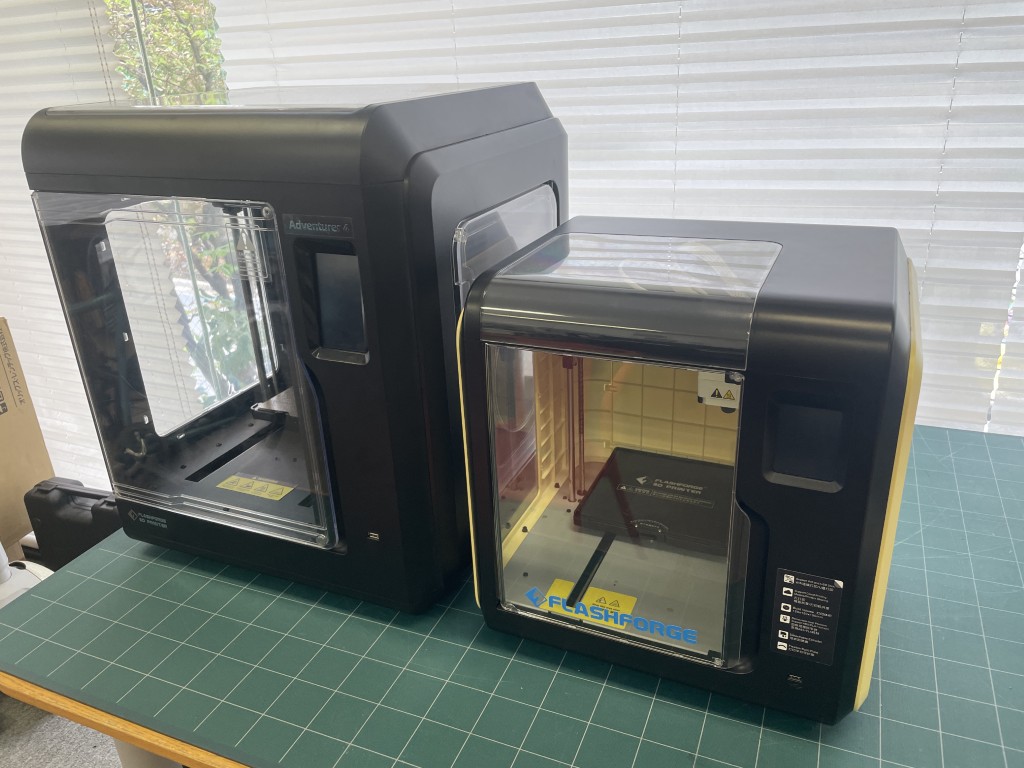

数年前に弊社最初の3DプリンターとしてFlashForge社製の【Adventurer 3】を導入しトライ&エラーを繰り返しながら運用して来ました。

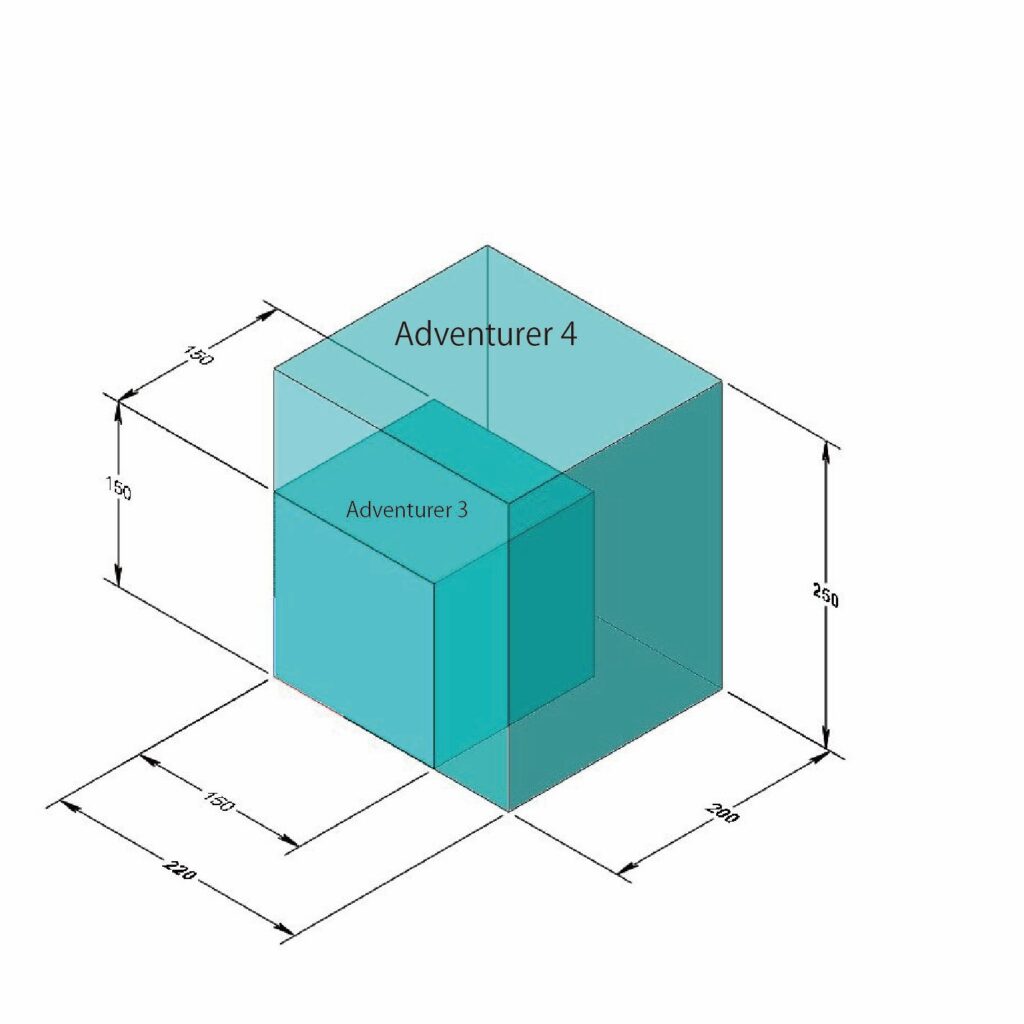

多くの3Dプリンターの中で比較的安定した動作とアフターサポートも充実しており初期導入としては満足のいくものでしたが、使用していく中で150mm×150mm×150mmという造形可能サイズの小ささから来る限界も感じておりました。

その後さらに多くの3Dプリンターが発売されさらに大型造形の出来る機種を検討していたのですが、この夏期間中に同じFlashForge社製の【Adventurer 4】という機種のジャンク品を入手したので、夏休みの課題として修理して使用に耐えるか試しました。

なぜこれを選んだかというと【Adventurer 4】はすでに旧機種ですがこれまでと同じFlashForge社製であり大きなサイズが造形できること、

スライスソフトやノズルなどが共通して使えサポートがしっかりしているのでダメ元でネット情報をもとに修理してみました。

実物の大きさを比較するとこんなにも違います。

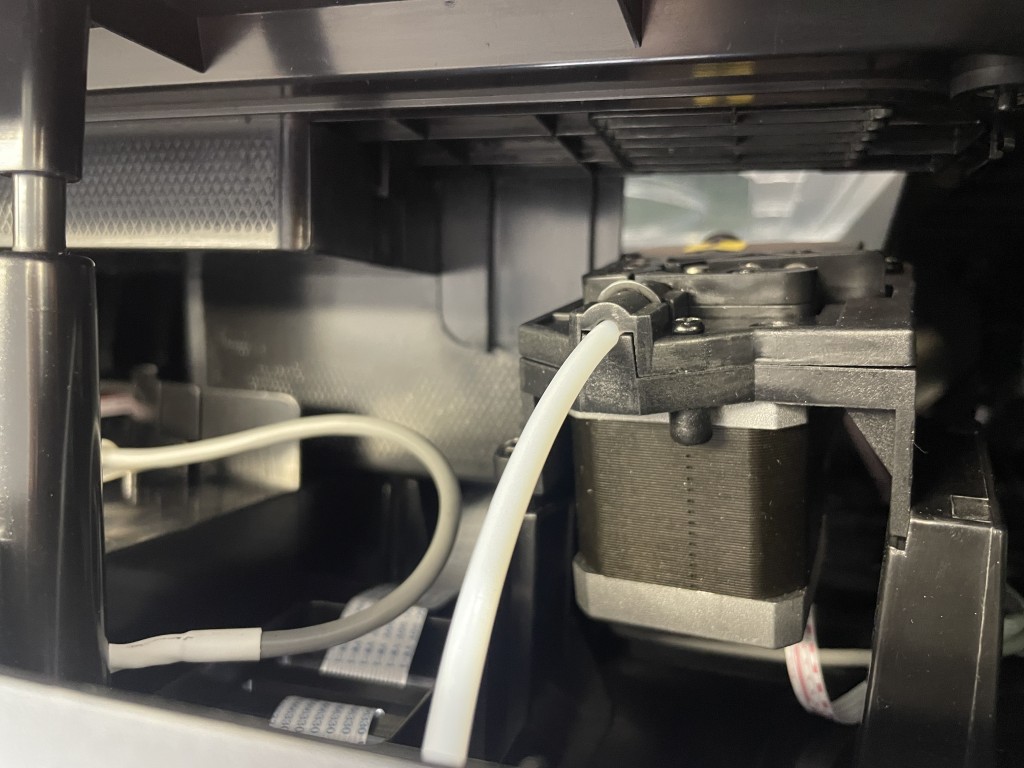

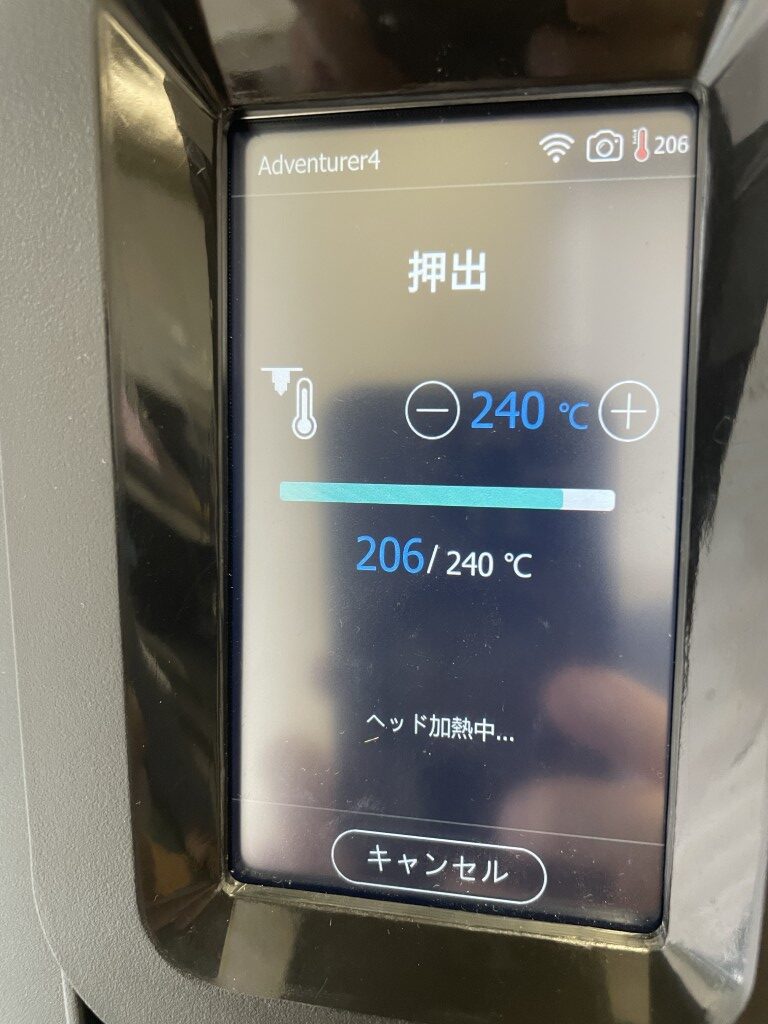

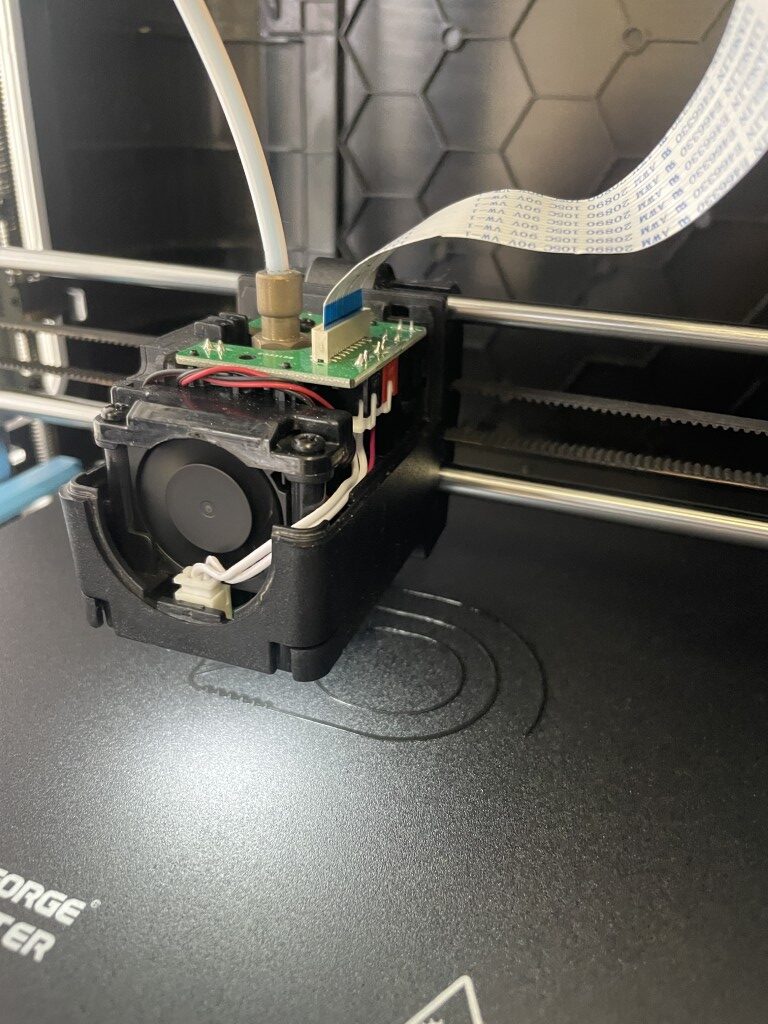

早速分解し、基盤と回線の修理で稼働するようになりファームウエアの入替や各部の動作調整もほぼ終わりました。

今のところ数点造形テストした感じでは問題なく動作していますが、最大サイズのものはまだ試せていません。

造形可能なサイズは【Adventurer 3】と比べて体積で約3倍近い220mm×200mm×250mmです。

新旧造形サイズ比較

これだけあれば生活用品のボトルパッケージなどが一度で造形が可能になります。

ただし大きなものは造形時間がかかるため途中でのトラブルの可能性も高まりますので

まず全体サイズのstpデータを作ってから分割や造形手順を考慮し工夫が必要と思います。

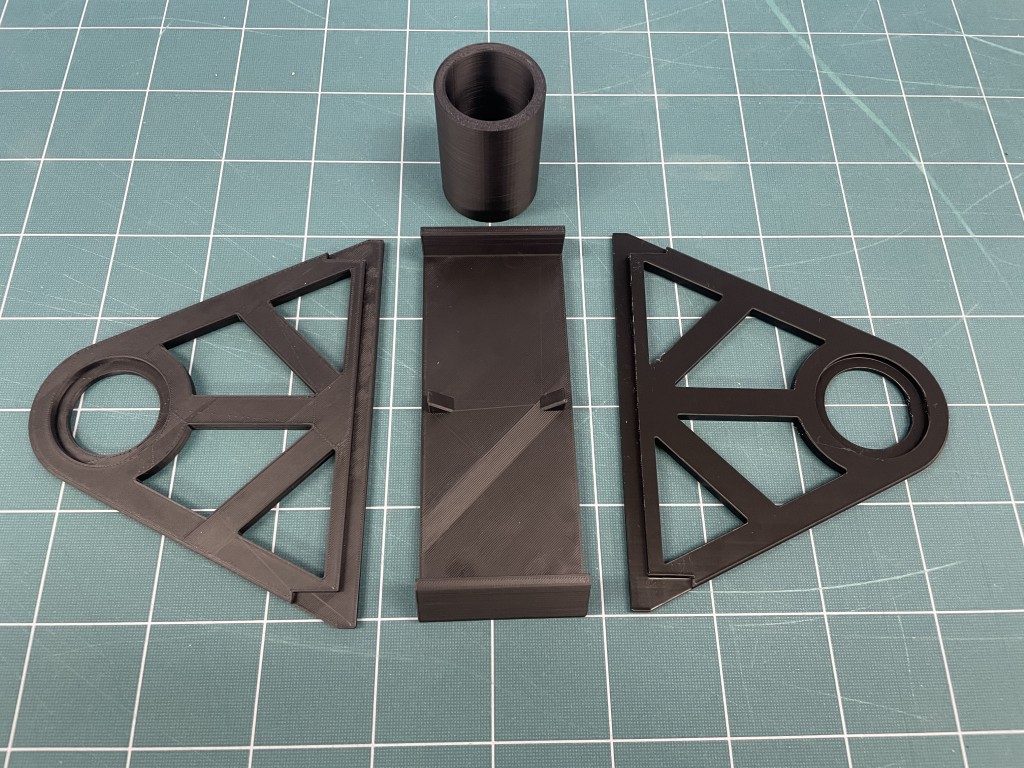

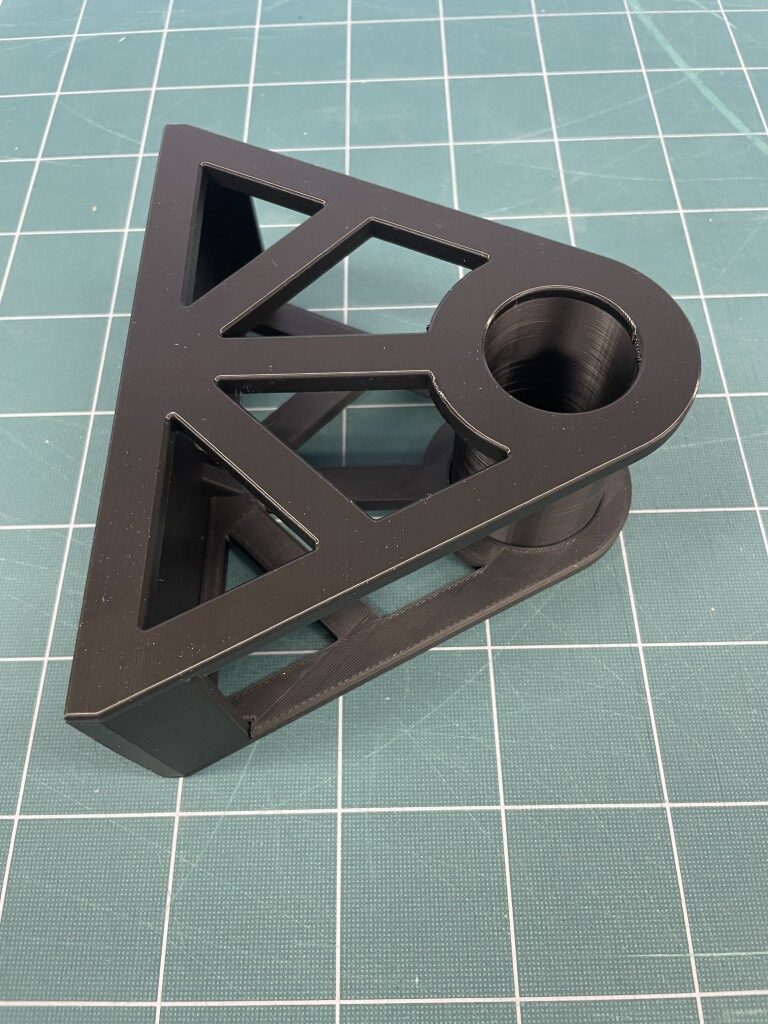

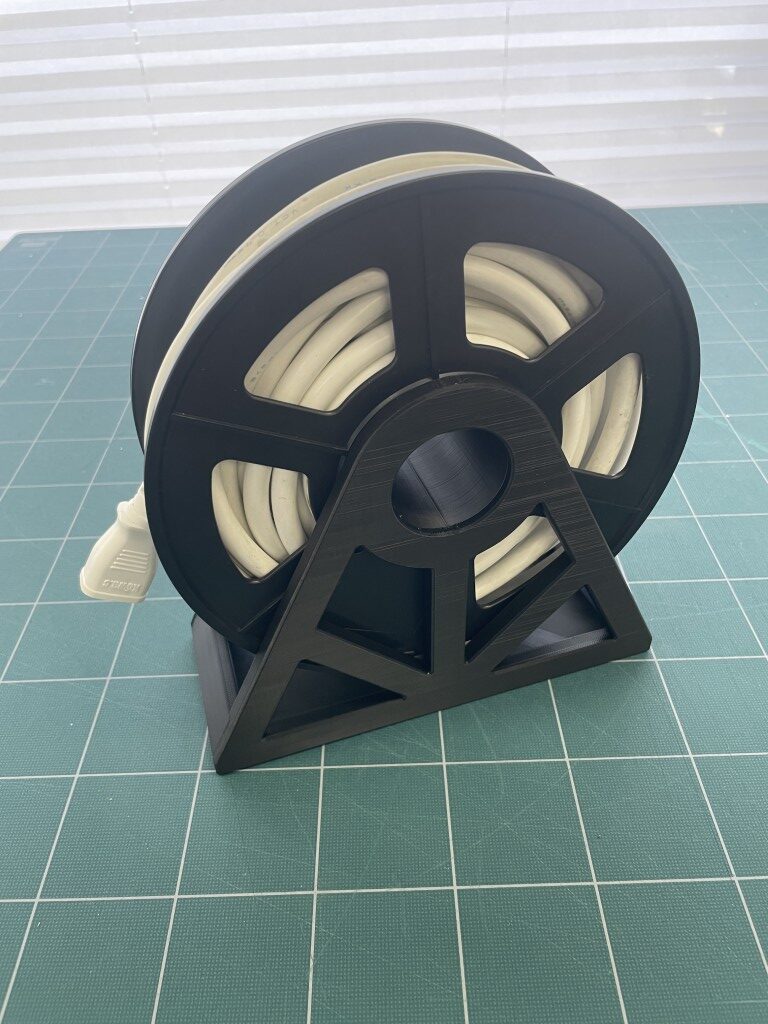

今回造形テストとして空になって不要なフィラメントリールを使って電源コードリールを作ってみました。

このような形状の場合は一度に造形するより部品に分解して造形したほうが途中のエラー・トラブルに対応し易いのと

造形時間の見積もりがしやすいと思います。

今後は製造元から高速造形対応のノズル購入ととファームウエア更新をして造形時間の短縮を試みます。

また純正ではなく海外製のスライスソフトを使うことで造形時間の短縮や造形品質のアップができる可能性があるので

そちらもいくつかダウンロードし徐々にテストして行きます。

尚、これまでの【Adventurer 3】も併用して運用出来るようにメンテナンスなどを行います。